Tantangan Operasional di Pabrik Makloon

Di awal tahun 2026, perbincangan mengenai otomasi di lantai produksi tidak lagi berada pada ranah konsep atau wacana jangka panjang. Bagi owner pabrik maklon dan manajer operasional, otomasi kini menjadi realitas yang berdampingan langsung dengan target produksi, tekanan biaya, dan tuntutan konsistensi kualitas.

Dalam konteks industri manufaktur di Indonesia, khususnya pabrik makloon dengan karakteristik produksi berbasis batch, pertanyaannya pun bergeser. Bukan lagi apakah otomasi dibutuhkan, melainkan sejauh mana data proses yang dimiliki saat ini cukup untuk mendukung pengambilan keputusan operasional.

Losses Bulk dan Konsumsi Air pada proses CIP yang Sulit Terukur

Losses bulk kerap terjadi pada tahap transfer material, sisa produk di tangki, maupun saat proses pembersihan. Kondisi ini semakin terasa pada perpindahan antar batch dengan formulasi yang berbeda.

Tanpa sistem monitoring yang terintegrasi, jumlah kehilangan (loss bulk) sering kali hanya diestimasi. Proses perhitungan hanya mengandalkan pengalaman operator, bukan berdasarkan data aktual dari setiap proses produksi.

Kebutuhan Monitoring Proses Berbasis Data

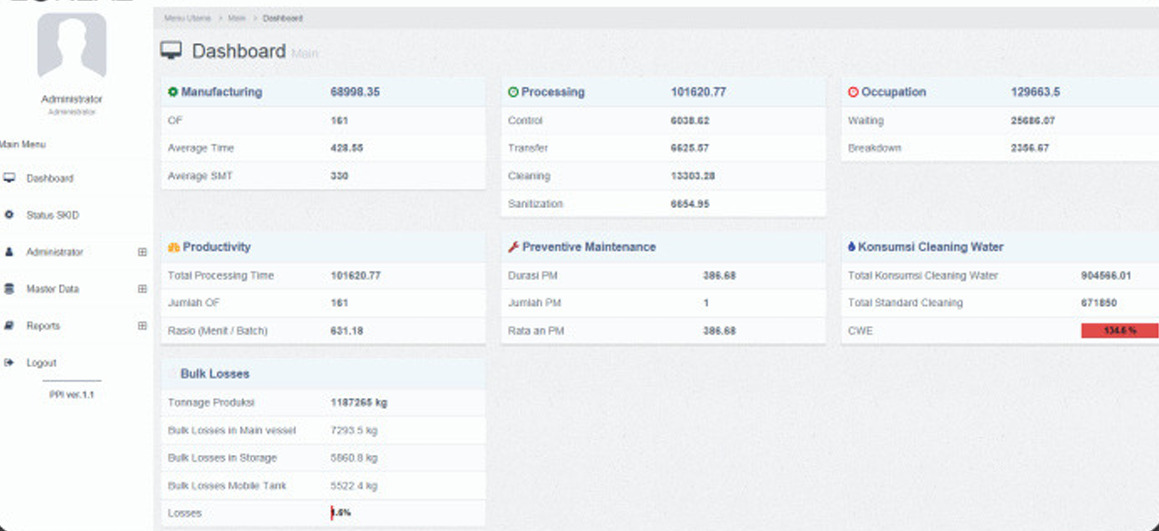

Untuk menjawab tantangan tersebut, pabrik makloon mulai mengarah pada pendekatan monitoring proses berbasis data. Sistem monitoring ini bekerja dengan mengumpulkan data secara realtime dari proses produksi dan tahapan CIP (Clean In Place), lalu menyajikannya dalam bentuk laporan yang terstruktur.

Pendekatan ini memungkinkan pengukuran losses bulk secara lebih objektif, sekaligus memantau penggunaan air selama proses cleaning berlangsung tetap terukur. Dengan data yang terhubung ke aktivitas di lapangan, setiap penyimpangan proses dapat ditelusuri berdasarkan waktu, batch, dan peralatan yang terlibat, termasuk identifikasi titik losses yang berulang pada lini tertentu.

Dampak terhadap Efisiensi dan Audit Produksi

Penerapan monitoring proses memberikan dampak langsung pada pengendalian operasional pabrik makloon. Data losses bulk yang sebelumnya tersembunyi dapat diidentifikasi lebih awal, sehingga tindakan korektif dapat dilakukan sebelum kerugian membesar.

Selain itu, pencatatan konsumsi air dalam proses CIP yang terukur membantu pabrik mengendalikan penggunaan sumber daya tanpa mengorbankan standar kebersihan. Dari sisi audit, ketersediaan data historis yang rapi mempermudah proses evaluasi internal, sekaligus meningkatkan kepercayaan klien terhadap transparansi produksi.

Penutup

Dalam dinamika industri makloon yang semakin menuntut efisiensi dan akurasi, pengendalian losses bulk dan penggunaan air dalam proses CIP tidak bergantung pada pencatatan manual. Pabrik makloon yang mulai mengelola data proses secara sistematis memiliki posisi yang lebih kuat dalam menjaga stabilitas produksi, efisiensi biaya, dan kesiapan audit di tengah persaingan industri yang semakin ketat.